Artikler

Aalborg Portland Cement Fabrik A/S blev etableret i 1889 af forretningsfolk fra Aalborg og ingeniørvirksomheden F.L. Smidth & Co. Fabrikken blev teknologiførende på verdensplan, fordi F.L. Smidth & Co. brugte den til at udvikle og teste ny teknologi, som derefter blev solgt til resten af verden. Succesen var så stor, at den danske teknologi var installeret i fabrikker, der stod for mere end halvdelen af verdens cementproduktion i midten af 1900-tallet. Siden 1986 har Aalborg Portland været Danmarks eneste cementfabrik.

Aalborg Portland - cementfabrik og forsøgsanlæg

Det var den lokale klædehandler Hans Holm (1838-1903), der i 1880’erne fik ideen om en cementfabrik ved Limfjorden, og sammen med vennen Frederik Læssøe Smidth (1850-1899) stod han bag etableringen af aktieselskabet Aalborg Portland Cement Fabrik A/S i 1889. Samarbejdet blev afgørende, for Frederik Læssøe Smidth havde kort forinden med ingeniørerne Poul Larsen (1859-1935) og Alexander Foss (1858-1925) dannet firmaet F.L. Smidth & Co., der netop var i færd med at gøre leveringen af nøglefærdige cementfabrikker til et hovedprodukt.

Kridtet er Limfjordens hvide guld. Det norrøne navn for kalk (lim) har lagt navn til fjorden. Flere steder langs fjorden ligger kridtforekomsterne helt op under jordoverfladen. Især i fjordskrænterne omkring Aalborg kan kridtet nemt udgraves til industrielle formål. Foto: Aalborg Portland

Aalborg Portland blev både forsøgsanlæg og udstillingsvindue for den nye teknologi, der inden længe gjorde det københavnske firma markedsførende på verdensplan. Som spydspids for udvikling og afprøvning af ny teknologi var Aalborg Portland konstant blandt de mest avancerede i verden. Den blev dermed i udpræget grad en repræsentant for den danske industris tendens i årene omkring 1900 til at lade planlægning og ny teknologi erstatte et stort forbrug af manuel arbejdskraft.

Cementmøller

De største landvindinger blev især nået på områder, hvor F.L. Smidth & Co. kom i besiddelse af andres opfindelser og brugte anlæggene i Aalborg til videreudvikling og tests. Resultatet blev patenter på en lang række nye teknikker, der kunne sælges til verdens cementfabrikanter. Allerede fra de første år var fokus på kernen i cementproduktionen – ovnene til at brænde kalk og ler til cement og mølleanlæggene til at brænde cementen til pulver.

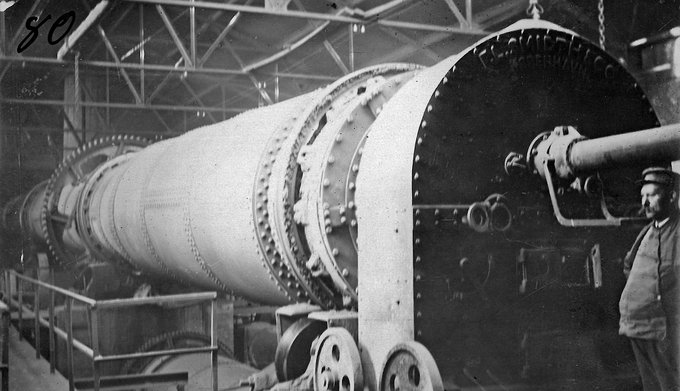

Fra 1890’erne blev udviklingsarbejdet fokuseret omkring rørmøllen, som den danske ingeniør Meyer Joseph Davidsen (1861-1926) havde opfundet i 1892 og patenteret i Frankrig. Rørmøllen var kort fortalt et vandretliggende stålrør, der indeholdt kugler af flint eller stål, som knuste materiale ved en langsom rotation af møllen. F.L. Smidth & Co. opkøbte straks Davidsens patent. Herefter blev de første rørmøller installeret på Aalborg Portland, og man kunne tage fat på justeringer og videre udviklinger. Danskerne kom dermed til at stå stærkt på mølleområdet og havde i 1914 monteret og sat gang i 3.000 rørmøller på cementfabrikker verden rundt.

Udviklingsarbejdet var til tider ekstremt ressourcekrævende. Udviklingen af nye højpræcise gear til at drive møllerne var i gang i over to år, før man i 1923 var nødt til at skrotte arbejdet og begynde helt forfra. Til gengæld kunne F.L. Smidth & Co. så patentere sine egne gear og gøre dem til en fast bestanddel af de solgte mølleanlæg.

Den første roterovn på Aalborg Portland ca. 1900. Foto: F.L. Smidths arkiver

Roterovnen

Det afgørende gennembrud kom imidlertid med monteringen af de første roterovne til cementbrændingen. Roterovnen var patenteret i Storbritannien i 1877, hvor det dog aldrig lykkedes at få den sat i drift. Det var imidlertid tilfældet i USA, hvor der var eksperimenteret med indfyring – først med råolie og siden med formalet kulstøv. Efter at Poul Larsen havde set et eksemplar i drift på en fabrik i Pennsylvania, blev der derfor i 1898 taget initiativ til købet af to roterovne til Aalborg Portland. Herefter gik det stærkt. De to roterovne var blandt de første, der blev sat i drift i Europa, og erfaringerne gav F.L. Smidth & Co. et kerneprodukt at sælge til verdens cementfabrikanter.

Kort fortalt samlede roterovnen flere gamle produktionsprocesser i et enkelt skråtstillet roterende stålrør, der blev opvarmet med en flamme fra bunden. Ved en kombination af ovnens hældning og en konstant rotation kunne det våde råmateriale bestående af kridt og ler - råslammen - nemlig glide ned gennem røret, og undervejs blev den tørret og brændt, inden materialet faldt ud af ovnens bund og gik til mølleriet.

Resultatet var enorme forbedringer. De to nye roterovne på Aalborg Portland kunne producere over 100.000 tønder cement årligt. Det svarede til otte af de tidligere ovnes kapacitet og kunne ovenikøbet klares med en bemanding på kun fire arbejdere og en brændemester.

Arbejdet med de nye ovne på Aalborg Portland sikrede F.L. Smidth & Co. en kæmpe salgssucces. I 1950 svarede kapaciteten af de ovne, F.L. Smidth & Co. havde solgt, til mere end halvdelen af verdens cementproduktion. I perioden fra 1888 til 1913 steg den danske cementproduktion fra 17.000 tons om året til 495.000 tons, dvs. med næsten 3.000 %.

Aalborg Portland Cementfabrik ved Rørdal beskæftigede i 1935 over 1.000 arbejdere og var netop blevet udstyret med verdens længste roterovn – med den høje skorsten yderst til højre. To år senere byggede F.L. Smidth & Co. en kopi af ovnen ved Nanjing for Chiang-Kai-shek-styret. Foto: Aalborg Stadsarkiv

Danmarks eneste cementfabrik og største CO2-udleder

Siden 1860'erne har der været etableret 25-30 cementfabrikker i Danmark. De fleste eksisterede kun i nogle få år, og siden 1986 har Aalborg Portland været Danmarks eneste cementproducent. I de første år lå fabrikkerne primært på Bornholm, hvor der findes blandinger af kridt og ler i undergrunden, der kan brændes til cement. Fra 1870’erne flyttede cementindustrien til Nordjylland. Her findes der kridt og ler i meget store mængder helt ned til vandkanten ved Mariager Fjord og ved Limfjorden. Samtidig har fjordene givet mulighed for at sejle brændsel hen til cementproduktionen og den færdige cement ud fra fabrikkerne og rundt til forbrugerne.

Aalborg Portland er i dag hovedleverandør af cement til det danske marked. Fabrikkens specialitet, hvid cement, eksporteres til resten af verden. Cementfabrikken er Danmarks største udleder af CO2 og tegner sig for 2 % af den samlede udledning.

Effekten er nærmest dobbelt, for der udledes CO2 både fra brændslet til cementovnene og fra de kemiske forbindelser i kalken, når den opvarmes og omdannes til cement. Den sidste faktor – CO2 fra kalken – minimeres dog af, at cementen igen optager kuldioxid fra atmosfæren, når den indgår i beton og hærder op med vand. Det ændrer imidlertid ikke ved, at cementbranchen er i søgelyset som en af historiens største CO2-udledere, og at der forskes intensivt i nye teknologier til reduktion af klimaaftrykket. I den indsats er de danske virksomheder – med Aalborg Portland i spidsen – blandt de toneangivende med en målsætning om at reducere det samlede CO2-udslip med 30 % i 2030 og i sidste ende at nå en reduktion på 70 %. Siden 2014 har Aalborg Portland nået en CO2-reduktion på 5 % på produktionen af den traditionelle grå cement.

Transportbånd for alternative brændsler til roterovn på Aalborg Portland. Moderne cementproduktion foregår ikke kun med kul som brændselskilde. På Aalborg Portland har skidt og møg populært sagt været forvandlet til grøn cement. Kød- og benmel, tørret spildevandsslam og industrielt affald som plast, papir og træ er blandt de ikke-fossile alternativer, der er med til at gøre energiforbruget grønnere. Foto: Aalborg Portland

Dette materiale er udgivet i forbindelse med Aarhus Universitetsforlags bogserie '100 danmarkshistorier', der er Danmarks historie fortalt af 100 forskere i 100 bøger. På danmarkshistorien.dk udkommer løbende artikler, film og kilder i forbindelse med bøgerne. Projektet er støttet af A.P. Møller og Hustru Chastine Mc-Kinney Møllers Fond til almene Formaal.